محاكاة التقاط البخار المشبع على خط الصب المستمر

محاكاة التقاط البخار المشبع على خط الصب المستمر

السنة

2025

العميل

نورث كارولاينا

الموقع

ألمانيا

التصنيف

العمليات الصناعية

الصفحة الرئيسية » العمليات الصناعية » محاكاة التقاط البخار المشبع على خط الصب المستمر

المهمة التي قامت بها شركة EOLIOS ingénierie: الخبرة في محاكاة CFD والتقاط الأبخرة الصناعية

مهندسو EOLIOS، خبراء في التحكم في تدفقات الحرارة والهواء في البيئات الصناعية

تمت الاستعانة بخبرة EOLIOS في محاكاة ديناميكيات السوائل الحاسوبية (CFD) وفي تحسين أنظمة الالتقاط والتهوية الصناعية لمواجهة تحديات إدارة الأبخرة المشبعة على خط الصب المستمر في مصنع الصلب. تمثل هذه الظواهر، المتأصلة في العمليات ذات درجات الحرارة العالية، قيودًا كبيرة من حيث السلامة وظروف العمل واستمرارية الإنتاج.

تستند EOLIOS على خبرة معترف بها في دراسة التدفقات المعقدة في البيئات الصناعية، والمكتسبة من العديد من البعثات الميدانية وعمليات محاكاة CFD المطبقة على المنشآت ذات المخاطر التشغيلية العالية. تمكننا هذه الخبرة من تقديم حلول موثوقة وعملية ومحسّنة اقتصاديًا لاتخاذ قرارات مستنيرة.

التقاط الأبخرة: مشكلة السلامة في الصناعة

الأبخرة الصناعية، مصدر خطر كبير

تُعد الأبخرة الصناعية مشكلة رئيسية متعددة التخصصات، على مفترق طرق سلامة المشغلين والراحة وجودة الهواء، فضلاً عن استمرارية العمليات واستدامة المنشآت.

في البداية، يؤدي وجود الأبخرة المشحونة بالرطوبة – وهي عنصر أساسي في التآكل الكهروكيميائي – إلى مخاطر تدهور المواد في الصناعة. عندما تترسب الرطوبة على الأسطح المعدنية، فإنها تشكل طبقة من الماء تسمح بحدوث تفاعلات كيميائية بين المعدن والأكسجين. وغالبًا ما يتم تسريع هذا الهجوم من خلال وجود شوائب مذابة في الضباب، مثل الأملاح أو الأحماض أو الغبار، والتي تزيد من توصيلها وتجعل البيئة متآكلة قليلاً. وبالتالي فإن التعرض المتكرر للضباب يؤدي إلى تأثيرات تراكمية: تآكل منتظم، تنقر موضعي وتدهور الطلاء أو الوصلات، مما يقلل من متانة وسلامة المعدات المعدنية.

ويشكل هذا الجانب من تدهور المواد خطراً كبيراً على تشغيل الصناعة. ولكن بخلاف هذا الجانب، يمثل الضباب أيضًا خطرًا على صحة العمال وسلامتهم. يولد مزيج من الرطوبة والحرارة أعمدة يمكن أن تضعف الرؤية وتعطل تدفقات الهواء وتغير الظروف الحرارية حول مناطق العمل والمعدات. ويمكن أن تزيد هذه الظواهر من خطر وقوع الحوادث (انخفاض الرؤية، وصعوبات في التعامل مع المعدات) وتسبب مشاكل صحية (تهيج ومشاكل تنفسية).

وبالتالي فإن وجود الأبخرة يعمل كعامل اضطراب عالمي، من المحتمل أن يقلل من سلامة وأداء ومتانة البنى التحتية الصناعية.

تم تكليف شركة EOLIOS بالعمل على منشأة صب مستمر في أحد مصانع الصلب في منطقة براندنبورغ في ألمانيا. في هذه الصناعة، كانت الأعطال في نظام التجميع الحالي تتسبب في تراكم كبير للأبخرة تحت أرضية المرحلة الأولى، مما أدى إلى توقف الإنتاج بشكل منتظم. طُلب من شركة EOLIOS إجراء تحليل مفصل لكيفية عمل النظام بالفعل، لتحديد أسباب الأعطال واقتراح حلول فعالة طويلة الأجل.

لماذا استخدام CFD؟

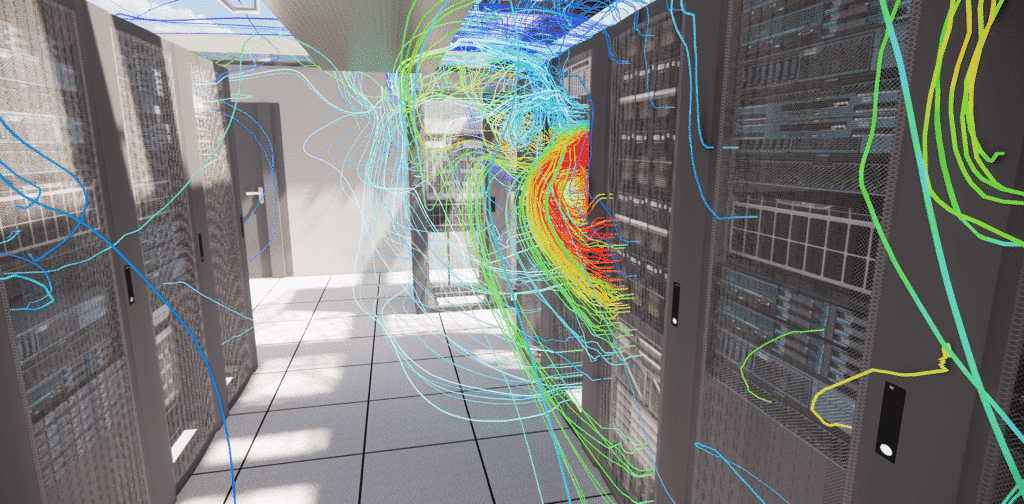

من أجل معالجة المشكلات المرتبطة بالأبخرة الصناعية، نعتمد الآن نهجًا يجمع بين القياسات في الموقع (من خلال التدقيق) والنمذجة العددية للتدفقات (CFD – ديناميكيات السوائل الحسابية). يوفر CFD عرضًا ديناميكيًا ثلاثي الأبعاد للتدفقات، وهو أمر ضروري لتحديد مناطق تراكم الحرارة والأبخرة الحرجة بدقة، وإعادة تدوير الهواء، وعجز التقاط المصادر والتفاعلات بين الأعمدة الحرارية وأنظمة التهوية. وبهذه الطريقة، يمكننا إجراء تقييم كمي لفعالية الأنظمة الحالية وفهم حدودها في ظل ظروف التشغيل الحقيقية.

تكمن إحدى المزايا الرئيسية لتقنية CFD في قدرتها على الاختبار الافتراضي لسيناريوهات مختلفة لتجهيز أو تعديل التركيبات: تغيير موضع أو حجم أجهزة الاستشعار، أو تعديل معدلات التدفق، أو إضافة عاكسات، أو تعديل الأشكال الهندسية أو استراتيجيات التهوية. يمكّن هذا الاستكشاف الرقمي السريع وغير التدخلي من مقارنة العديد من الحلول بموضوعية، وتحسين أدائها قبل التنفيذ، وتقليل المخاطر التقنية والمالية المرتبطة بالاختبار في الموقع بشكل كبير.

بالإضافة إلى ذلك، يعتبر CFD أداة مناسبة بشكل خاص لصنع القرار للتوفيق بين الأداء الهوائي وكفاءة الطاقة. فهو يمكّننا من توقع تأثير الحلول المتوخاة على استهلاك الطاقة والتوازن الحراري للمبنى وراحة المشغلين، وبالتالي المساهمة في تصميم أكثر اقتصادا واستدامة لأنظمة التهوية.

أهداف الدراسة

كانت الأهداف الرئيسية للدراسة هي :

- فهم الظواهر الحرارية والهوائية التي تسبب تسرب البخار,

- تحليل التشغيل الفعلي لشبكة التجميع الحالية,

- تقييم فعالية تكوينات التحسين المختلفة,

- تحديد الحلول الفعالة تقنيًا وذات الصلة.

ولتحقيق ذلك، تم تنفيذ نهج يجمع بين التدقيق في الموقع وتحليل شبكات مجاري الهواء والمحاكاة العددية للتوزيع الكهرومغناطيسي المتغير بتبريد الهواء.

في EOLIOS، تعتمد منهجيتنا على الملاحظة والواقع

التدقيق الديناميكي الهوائي الحراري في الموقع

تم إجراء تدقيق متعمق مباشرةً على خط الصب المستمر من أجل توصيف الظواهر بدقة في ظل ظروف التشغيل الفعلية. تم إجراء حملات قياس حول الماكينة لتحديد سرعات الهواء ودرجات الحرارةوالرطوبة، مما يوفر حالة أولية موثوقة وتمثيلية. كما تم إجراء اختبارات الدخان لتصور نوعي لمسارات تدفقات الهواء ومسارات تسرب البخار، وبالتالي تحديد مناطق العادم ذات الأولوية والأعطال في أنظمة الالتقاط الحالية.

الشكل - صورة الكاميرا الحرارية - بلاطة عند مخرج البلاطة

بالإضافة إلى جمع البيانات، فإن التدقيق في الموقع هو مرحلة أساسية في فهم كيفية عمل المحطة بالفعل، في بيئة غالبًا ما تكون معقدة ومتغيرة. فهو يمكّننا من مقارنة المخططات النظرية والخطط الحالية بالواقع على الأرض، ودمج آثار ممارسات التشغيل، وقيود الوصول، والحالات العابرة، والظروف المناخية، والتي نادرًا ما يتم توثيقها جميعًا بشكل كامل. هذه المعرفة التفصيلية للموقع ضرورية لتفسير الظواهر المرصودة بشكل صحيح وتجنب تبسيط افتراضات النمذجة البعيدة عن الواقع.

الشكل - عمود البخار الناتج عن الماكينة

شكلت الملاحظات الميدانية الناتجة عن التدقيق أساسًا جوهريًا لتغذية النموذج الرقمي للتدفق الكهرومغناطيسي ومعايرته والتحقق من صحته. كما أنها تضمن الاتساق بين المحاكاة والسلوك الفعلي للنظام، مما يعزز موثوقية النتائج وأهمية الحلول المقترحة. وبالتالي فإن التدقيق في الموقع شرط أساسي لأي تحليل مستدام وتحسين مشاكل الأبخرة الصناعية.

نمذجة ثلاثية الأبعاد تمثل الوضع الحالي

تعتمد نمذجة 3D CFD على أساس هندسي دقيق، يتم إعداده من المخططات الحالية ويتم استكماله بالمسوحات والملاحظات التي يتم إجراؤها أثناء التدقيق في الموقع. هذه المرحلة بالغة الأهمية، لأن جودة النموذج وتمثيله يؤثران بشكل مباشر على أهمية النتائج التي يتم الحصول عليها. والهدف هو إنتاج نسخة واقعية لمسارات الهواء وقنوات السحب وشبكات القنوات وواجهاتها مع مناطق توليد البخار، بحيث تعكس التشغيل الفعلي للمنشأة بأكبر قدر ممكن.

استنادًا إلى البيانات التي تم جمعها والوثائق المقدمة، طورت EOLIOS نموذجًا تفصيليًا ثلاثي الأبعاد لتوزيع الهواء ثلاثي الأبعاد يتضمن هندسة الماكينة قيد الدراسة وبيئتها المباشرة وجميع المعدات التي تؤثر على هواء الموقع. وهذا يشمل، على وجه الخصوص، أنظمة التهوية ومصادر الحرارة والماكينات المجاورة وجميع العناصر التي تعيق أو توجه التدفق، مثل الأقنعة الهوائية أو الشاشات أو الهياكل المعدنية.

يتم اختيار مستوى التفاصيل الهندسية بعناية لتمثيل العناصر التي لها تأثير كبير على مجالات السرعة ودرجة الحرارة وتركيز البخار بأمانة، مع ترشيد التفاصيل الثانوية التي لها تأثير ضئيل على التدفقات. يساعد هذا التوازن بين الدقة والتبسيط على التحكم في أوقات الحساب، وضمان المتانة العددية للم حاكاة وضمان نتائج يمكن استخدامها لتحليل الظواهر والمساعدة في اتخاذ القرار.

لذلك يعد نموذج CFD الدقيق خطوة أساسية نحو فهم الآليات الحقيقية لتشتت البخار والتقاطه، وتقييم أداء الأنظمة الحالية بشكل موثوق واستكشاف حلول التحسين في ظل ظروف تمثل التشغيل الصناعي.

معايرة النموذج للظواهر الحقيقية المرصودة

في الممارسة العملية، يعتبر نهج CFD جزءًا من عملية تكرارية منظمة في عدة مراحل متتالية: بناء النموذج الهندسي، وتحديد الشروط والخصائص الحدودية، والدقة العددية، ثم التحليل التفصيلي لحقول التدفق ودرجة الحرارة والرطوبة. وتكتمل هذه الدورة بمرحلة معايرة تستند إلى القياسات الميدانية، قبل التكرارات المخصصة لدراسة تكوينات التحسين.

تعد مرحلة المعايرة مرحلة رئيسية في العملية، حيث تضمن الاتساق بين نتائج المحاكاة والسلوك الفعلي للنظام. والهدف منها هو تعديل الشروط الحدية وافتراضات النمذجة من أجل الحصول على تطابق مرضٍ بين الكميات المحسوبة والقياسات المأخوذة في الموقع أثناء التدقيق، وكذلك البيانات المقدمة من مدير المشروع.

تستند هذه المعايرة إلى تطوير نموذج رقمي يستنسخ بأمانة الظواهر الفيزيائية الرئيسية المعنية، ولا سيما تدفق الهواء وانتقال الحرارة والتغيرات في الرطوبة في الحجم قيد الدراسة. يشتمل النموذج على كل من المصادر الداخلية المرتبطة بالعمليات والمعدات، وكذلك التبادلات مع البيئة الخارجية، مع الأخذ في الاعتبار المعلمات الرئيسية مثل معدلات الشفط ودرجات الحرارة السطحية للعناصر وظروف الأرصاد الجوية وآليات توليد البخار.

وبمجرد معايرة النموذج والتحقق من صحته، يمكن استخدامه كأداة تنبؤية موثوقة لدراسة تأثير التعديلات المختلفة (التغييرات في معدلات التدفق أو الأشكال الهندسية أو أجهزة التجميع أو التهوية) وتحليل ديناميكيات التدفق الجديدة داخل النظام، لدعم اتخاذ القرارات الفنية.

توصيف خسائر الضغط في شبكات مجاري الهواء

يعد تحليل خسائر الضغط في شبكات قنوات الشفط خطوة أساسية في التحديد الموثوق لمعدلات التدفق المتاحة بالفعل في نقاط التجميع. في التركيبات الصناعية المعقدة، ينتج إجمالي خسائر الرأس من مزيج من الخسائر الخطية المرتبطة بطول القنوات والخسائر المنفردة الناجمة عن التغيرات في المقطع العرضي والمرفقين والمحملات والمحابس وأجهزة التحكم وكذلك درجة تلوث الجدران الداخلية. يمكن أن تؤدي هذه التأثيرات التراكمية إلى خسائر في الرأس أعلى بكثير من افتراضات التصميم الأولية أو القيم الاسمية المستخدمة أثناء التشغيل.

إن التوصيف التفصيلي للشبكة يجعل من الممكن مقارنة منحنيات المروحة النظرية بظروف التشغيل الفعلية، لتحديد الاختلالات في توزيع التدفقات بين الفروع المختلفة وتحديد الاختلافات بين تدفقات الالتقاط المتوقعة والتدفقات التي يمكن تحقيقها بالفعل. هذا النهج ضروري لإنشاء توازن هوائي متماسك وتقييم هوامش تشغيل معدات التهوية وتسليط الضوء على القيود الهيكلية للشبكة الحالية.

في سياق عمليات محاكاة CFD، يتيح هذا التحليل تحديد شروط حدود واقعية وممثلة فيزيائيًا، بما يتماشى مع قدرات الشفط الفعلية للنظام. ومن ثم فهو شرط أساسي لضمان صحة النتائج العددية، وتفسير الظواهر المرصودة بشكل صحيح وتأسيس التوصيات الفنية على تقييم دقيق وكمي لأداء نظام الشفط.

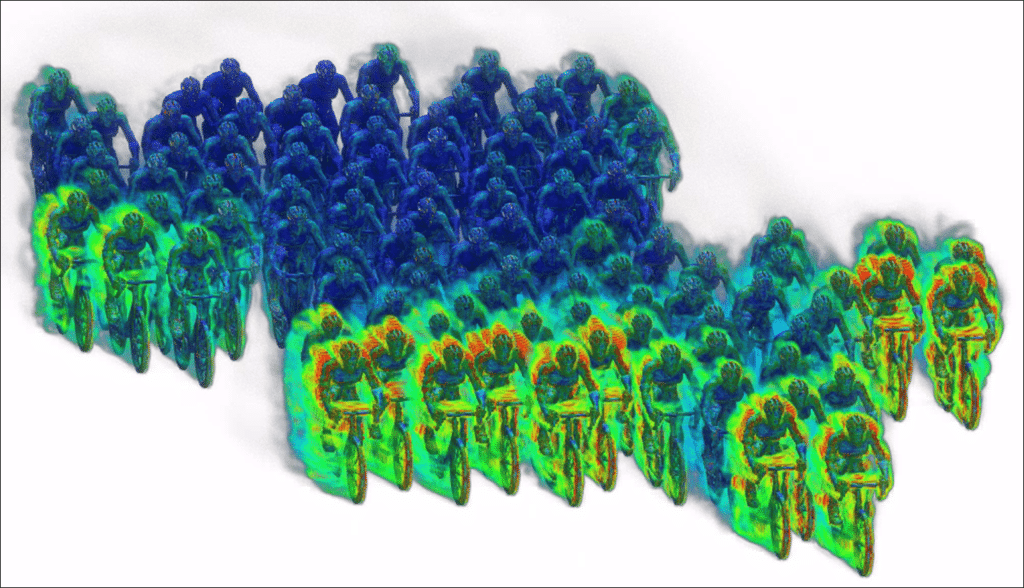

دراسة العوامل الهوائية حول آلة توليد الأبخرة المشبعة

مشكلة مرتبطة بمنشأ تدفقات الشفط

وسلطت الدراسة الضوء على أن كفاءة نظام الالتقاط لا تقتصر فقط على معدل تدفق الشفط المتاح، ولكنها تعتمد أيضًا على ديناميكيات تدفقات الهواء ومصدرها. في تكوينات معينة، قد تأتي نسبة كبيرة من الهواء المسحوب من المناطق المحيطية أو غير الحرجة. هذه المساهمة من الهواء الخارجي، المشحون بشكل خفيف بالضباب أو الملوثات، تقلل من الكفاءة الإجمالية للالتقاط عن طريق تعبئة جزء من قدرة الشفط دون المساهمة في التخلص من الانبعاثات من المناطق المعنية بالفعل.

تؤكد هذه النتائج على أهمية التصميم الدقيق لأنظمة الالتقاط وتحديد حجمها بدقة، بحيث لا تتضمن معدلات التدفق فحسب، بل أيضًا الدوران الفعلي للهواء في بيئة الإنتاج. يمكّن التحكم المستهدف في التدفقات من تركيز الاستخراج على المناطق التي تولد الأبخرة، مما يحسن الأداء العام للنظام ويحد من فقدان الطاقة، مع ضمان ظروف عمل آمنة ومحسنة للمشغلين.

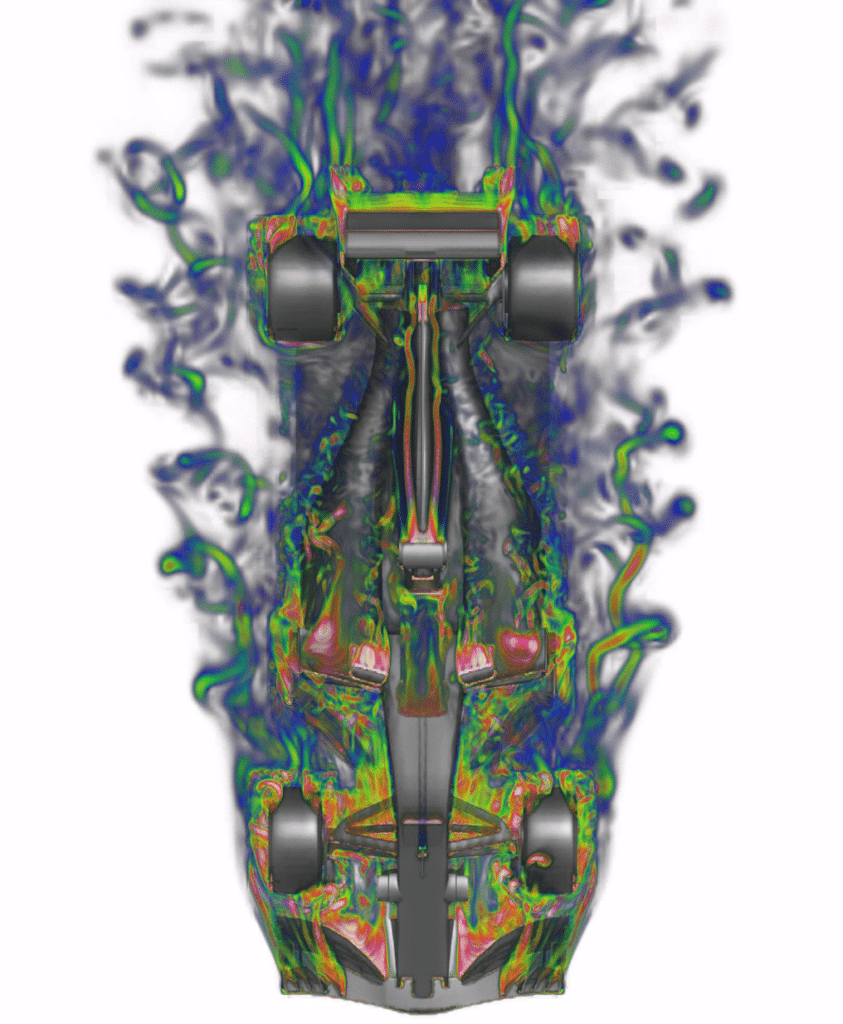

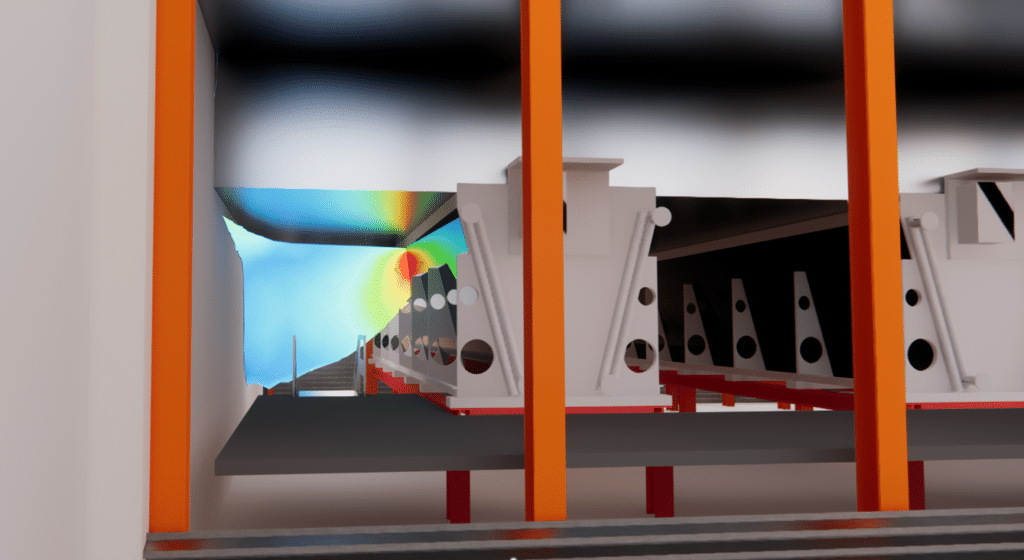

سلوك البخار في المقصورات وفي القاعة

في مقصورة البخار، تُظهر المحاكاة أن الضغط السلبي المتولد منخفض نسبيًا. ونتيجة لذلك، يتسرب جزء من البخار الناتج عن التلامس مع الألواح الساخنة من بين الأجزاء مكونًا أعمدة متصاعدة تتراكم تحت أرضية الطابق الأول.

ثم يتم إجبار الهواء المحمل بالضباب على الدوران حول الأرضية، حيث يندفع إلى فتحات مثل السلالم وممرات القنوات. وهذا ما يفسر الركود الكبير الذي لوحظ تحت المنصة ووجود أبخرة مرئية في مناطق بعيدة عن مصدرها الأولي.

وتعيد نتائج عمليات محاكاة CFD استنساخ هذه الظواهر بأمانة، من حيث سرعات الهواء والطبقات الحرارية وتوزيع الرطوبة، مما يؤكد أهمية وموثوقية النمذجة لتحليل التدفقات وتوجيه تحسين أنظمة الالتقاط.

تقييم حلول التحسين المستدامة والموثوقة

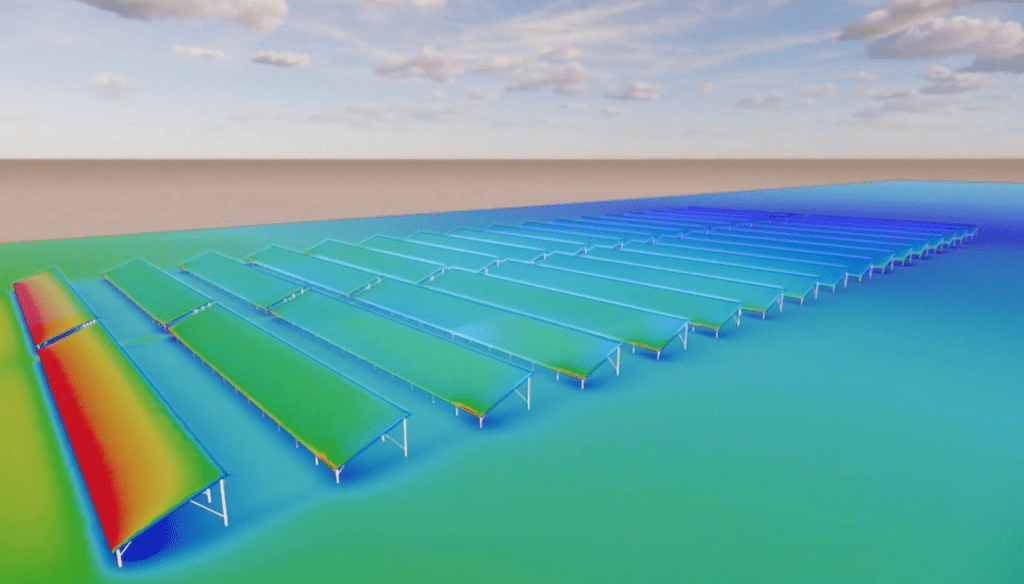

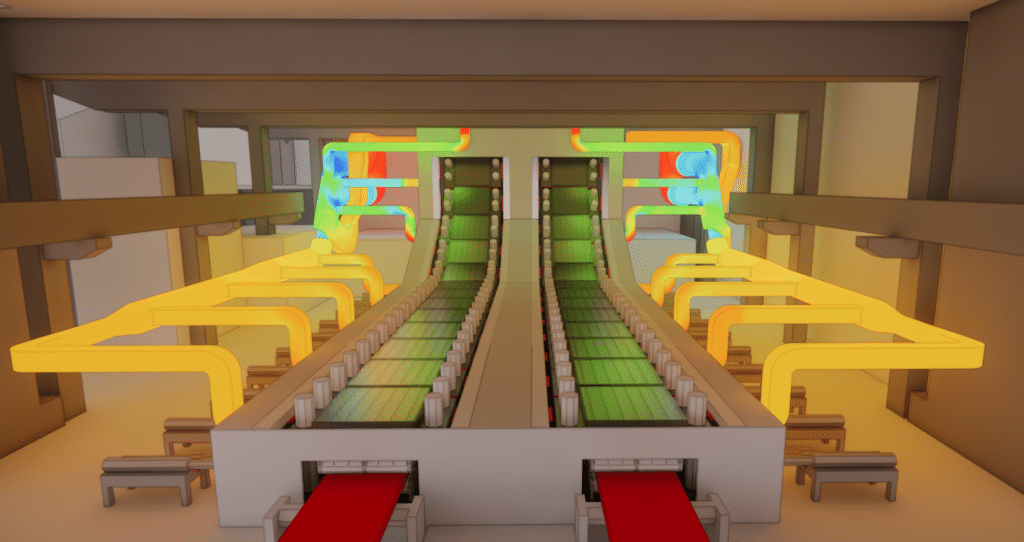

تأثير التحسينات الهيكلية البسيطة

بعد المحاكاة الأولية، اقترحت عدة تحسينات هيكلية بسيطة لا تتطلب أي تعديل على نظام التقاط البخار. وكان الهدف من هذه التحسينات هو تقليل كمية البخار المتسرب إلى القاعة، وبالتالي تحسين التقاط بخار الماكينة للبخار. وقد ظهرت عدة آثار مفيدة:

أولاً، لوحظ زيادة الضغط السالب في المقصورات . تعمل زيادة الضغط السالب على تحسين كفاءة التقاط البخار عند المصدر من خلال تشجيع شفط التدفقات المحملة بالبخار قبل أن تتشتت في القاعة. يساعد هذا الإجراء على الحد من التسريبات إلى المناطق المجاورة، وتقليل التراكمات تحت الأرضيات وتحسين الرؤية وظروف عمل المشغلين. ومع ذلك، يجب أن يتم تحديد أبعادها بعناية لضمان التوازن الهوائي الأمثل وتجنب التأثيرات غير المرغوب فيها على الراحة أو استقرار التدفق أو استهلاك الطاقة.

الشكل - خطة الضغط في خزانة الدخان - قبل/بعد

ويصاحب هذا الانخفاضانعكاس الاتجاه الهوائي فوق كبائن البخار. ويعاكس الانتقال من تيارات الهواء الساخن الصاعدة إلى تيارات الهواء البارد الهابطة الارتفاع الطبيعي للأبخرة ويحتوي على تشتتها نحو مستويات أعلى. ويساعد هذا الانعكاس الهوائي على سحب التدفقات المحملة بالأبخرة نحو الأسفل نحو مناطق الالتقاط، ويحسن التحكم في الأعمدة الحرارية ويساعد على استقرار ظروف التدفق حول المقصورة. كما أنه يساهم في تحسين الرؤية والراحة الحرارية والسلامة في مناطق العمل المجاورة بشكل كبير.

الأرقام - الخطوط الحالية ملونة حسب درجة الحرارة - قبل / بعد

باختصار، يسمح هذان العنصران بالتقاط معظم تدفق البخار في القاعة بواسطة نظام الاستخراج. ومن ثم تكون المقصورة قادرة على اعتراض معظم الأبخرة قبل أن تنتشر في البيئة. وهذا يحسن بشكل كبير من الكفاءة الإجمالية للنظام، ويحد من التسرب إلى المناطق المجاورة ويقلل من الحمل على أنظمة التهوية العامة. ويسهم ذلك في تحسين التحكم في أعمدة الأبخرة وتحسين دائم في ظروف العمل وتقليل الفاقد من الطاقة المرتبطة بها.

الشكل - الرطوبة النسبية - مقطع طولي - قبل/بعد

الشكل - الرطوبة النسبية - مقطع عرضي بين قطاعين - قبل/بعد

بالإضافة إلى ذلك، يحد التحكم الأفضل في تدفقات الحرارة والأبخرة من تراكم الهواء الساخن تحت السقف. ويساعد هذا الانخفاض في درجات الحرارة في الأعلى على الحفاظ على الهياكل والمعدات، والحد من التكثيف والتآكل، وتحسين الراحة الحرارية العامة للمبنى. كما أنه يساهم أيضاً في تحسين الاستقرار الهوائي ويمكن أن يؤدي إلى تقليل متطلبات التهوية واستهلاك الطاقة المرتبطة بها.

الشكل - درجة الحرارة - المقطع العرضي بين قطاعين - قبل/بعد

وعلى الرغم من هذه التحسينات، لا يزال هناك تسرب طفيف للأبخرة من الجزء الرأسي من السلسلة التعاقبية. ومع ذلك، يظل هذا التسرب محدودًا ولا يشكك في الفعالية الإجمالية للنظام، حيث يتم تخفيف التدفقات المتبقية بسرعة ولا تسبب أي تدهور كبير في ظروف التشغيل أو السلامة.

الاستفادة من التحسينات الأكثر تعقيداً

كما تمت دراسة تكوين أكثر تقدمًا، يجمع بين التحسينات الهيكلية البسيطة مع إضافة أجهزة تجميع جديدة. يوفر هذا الحل تحكماً كاملاً تقريباً في الأبخرة، بما في ذلك في الجزء الرأسي من الصب، مع كفاءة إجمالية تقترب من 100%. ويوفر أقصى قدر من الأداء والمتانة في مواجهة تغيرات التشغيل، مع عدم وجود خطر العادم المتبقي تقريبًا.

ومع ذلك، يجب وضع هذا النهج في الاعتبار مع الحل الأبسط الذي تمت دراسته سابقًا، والذي أتاح بالفعل تقليل انبعاثات الأبخرة بشكل كبير وتحسين ظروف التشغيل بشكل كبير، بتكلفة استثمارية أقل بكثير وأقل تعقيدًا في التنفيذ. وبالتالي فإن هذا الحل الأول قدم حلاً وسطاً مناسباً بشكل خاص بين الأداء والبساطة والتكلفة، مع مواجهة التحديات الرئيسية للسلامة والراحة.

وبالتالي فإن إضافة الأجهزة التكميلية لها ما يبررها بشكل رئيسي من حيث الأداء الأقصى أو المتطلبات التشغيلية العالية، عندما يكون الهدف هو القضاء على جميع الانبعاثات المتبقية تقريبًا أو تأمين المنشأة ضد ظروف التشغيل المتغيرة للغاية. وبالتالي فإن الاختيار بين هذين النهجين هو مسألة تحكيم تقني واقتصادي، حيث يوفر الحل البسيط استجابة فعالة ومحسّنة، بينما يوفر الحل المحسّن مستوى أعلى من التحكم بتكلفة زيادة الاستثمار والتعقيد.

دراسة دقيقة لمساعدتك على اتخاذ قرار مستنير

مكّنت نتائج الدراسة من تحديد حلول بسيطة وقوية ومُحسّنة من الناحية الاقتصادية، مع التركيز على التحكم في تدفقات الهواء والتخلص من المداخل الطفيلية قبل النظر في أي زيادة في طاقة أنظمة التهوية. ويعطي هذا النهج الأولويةلفعالية التدخلات ويقلل من التكاليف ويحسن أداء النظام الحالي على الفور.

وفي الوقت نفسه، كشفت التحليلات الإضافية عن حلول أكثر تعقيدًا، مما يوفر تحكمًا أكبر في التدفقات وأقصى قدر من الكفاءة، ولكنها تتطلب استثمارات أعلى. توفر هذه الخيارات تحكماً شبه كامل في الأبخرة والتحسين المستدام للظروف البيئية في قاعة الإنتاج.

وقد أتاحت مشاركة EOLIOS للعميل فهماً كاملاً للظواهر المادية المعنية وعوامل العمل ذات الأولوية والمكاسب المتوقعة. يساهم هذا النهج المنظم بشكل مباشر فيتحسين ظروف العمل والموثوقية التشغيلية والسلامة، مع تعزيز الأداء العام للمنشأة. كما أنه يوفر أداة قوية لصنع القرار للاختيار بين الحلول الفورية والفعالة من حيث التكلفة أو التحسينات الأكثر طموحاً واستدامة.

اكتشف المزيد حول هذا الموضوع:

فيديو ملخص الدراسة

ملخص الدراسة

وقد مكنتنا الدراسة التي أجرتها EOLIOS من اكتساب فهم مفصل للآليات التي يتم من خلالها توليد الأبخرة المشبعة وتشتيتها والتقاطها داخل مصنع الصب المستمر. استنادًا إلى تحليل ظروف التشغيل الفعلية وعمليات المحاكاة بالتفريغ الكهرومغناطيسي التي تمثل الظروف الحالية، تم تحديد الأعطال الرئيسية في نظام التجميع.

وأظهر العمل أن التحسينات الهيكلية المستهدفة، دون أي زيادة كبيرة في معدلات تدفق الشفط، يمكن أن تؤدي بالفعل إلى انخفاض كبير جدًا في تسرب البخار وتحسن ملحوظ في ظروف التشغيل. كما تم تقييم الحلول الأكثر تقدماً من أجل تحقيق أعلى مستوى من التحكم، وتزويد العميل بمعلومات موضوعية تساعده على الاختيار بين الأداء والبساطة والاستثمار.

وقد نتج عن هذا النهج توصيات فنية قوية مصممة خصيصًا للسياق الصناعي، مما ساهم في سلامة المشغلين وموثوقية المنشآت والأداء العام للموقع.

ملخص فيديو للمهمة